회원사소식

지난 60여년 동안 대한민국 ‘에너지 심장’ 역할을 해 온 SK이노베이션 울산Complex(이하 울산CLX)는 울산항 안에 총 8개의 부두를 보유하고 있다. 이 8개의 부두는 모두 울산CLX 내에 위치해 있으며, 3부두부터 8부두까지 5개의 부두가 바로 ‘T-5’ 지역이다. 이곳은 SK이노베이션 계열인 SK에너지, SK지오센트릭, SK엔무브에서 취급하는 원료 및 제품의 저장과 출하 등을 담당한다. 약 22만 평의 오프 사이트와 12개 충유장을 갖춘 압도적 규모의 시설이다.

대한민국의 역동적인 산업 성장과 함께해 온 울산CLX. 그 중에서도 핵심 역할을 담당하는 T-5 지역 스팀(Steam) 사용량 절감을 위해 SK에너지 원유∙제품운영실 박성훈 PM, 정현석 대리, 석유출하2 Unit 김기철 과장이 일궈낸 일하는 방식의 혁신(일방혁)을 들여다보자.

| SK에너지 원유∙제품운영실이 Steam 추가 절감에 나선 이유 : 이대로 정체기에 머물순 없다!

T-5 지역은 대형 부두와 원유 저장 탱크가 밀집한 만큼, Steam 사용량이 많을 수밖에 없다. 이 때문에 SK에너지 원유∙제품운영실은 T-5 지역의 Steam 사용량 절감을 위해 지속적인 노력을 펼쳤고, 그 결과 2015년 대비 약 37%의 Steam 사용량을 절감할 수 있었다(2021년 기준)! 작지 않은 성과지만 원유∙제품운영실은 다음 도전이 필요한 시기임을 느꼈다. 절감 추이가 점차 완만해졌기 때문이다.

‘공급 Source 분리 운영’이라는 아이디어는 그 즈음 등장했다. “이동 경로가 길면 Steam 손실이 클 수밖에 없어요. 줄일 수 있는 방법을 고민하다 그 아이디어가 떠올랐죠.” 누구나 처음 들었을 때 ‘그게 돼?’라고 의문을 품을 수 있는 정현석 대리의 아이디어는 운영기술과 석유출하2 Unit이 머리를 맞댄 끝에 완성도 높은 개선 방안이 되었다. T-5 지역을 크게 두 덩어리로 나누고, Steam 말단 사용처인 대형부두는 가까운 공급 Source와 연결하기로 했다. 또한, 공급 Source는 폐기물 재활용 업체인 BIT로 정했다.

| 동절기 분리 운영도 가능할까? 현장에서 보내온 YES 사인의 결과

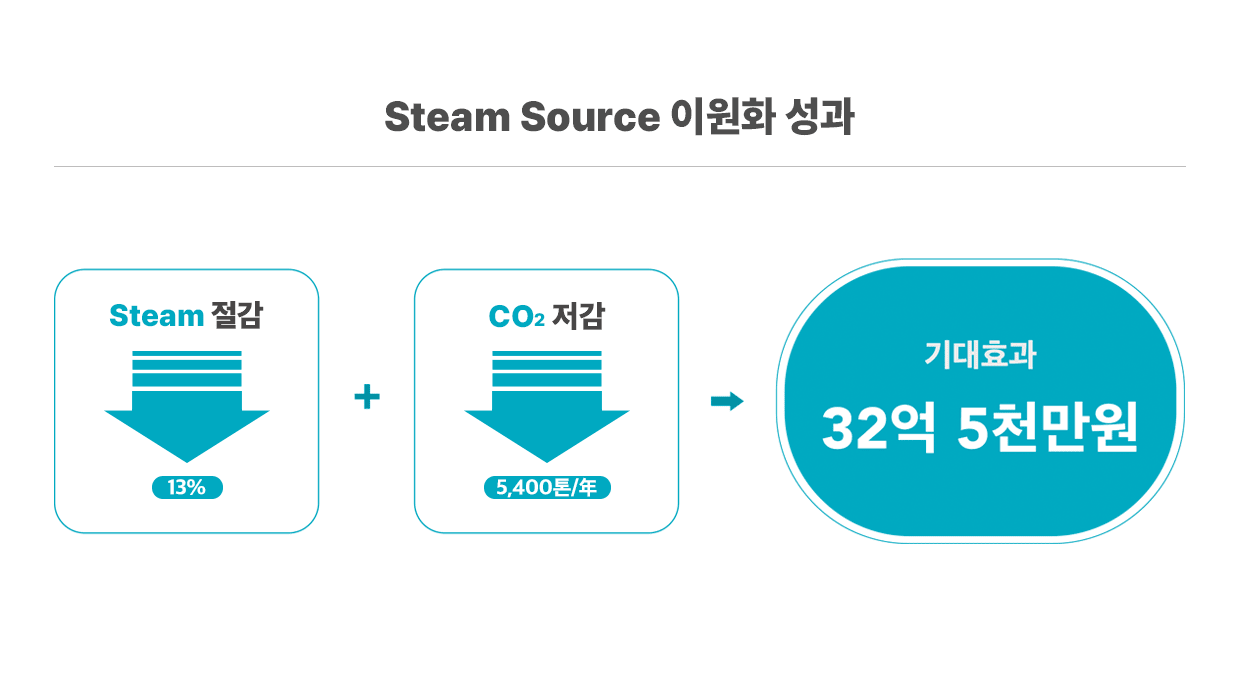

대기 온도에 민감한 Steam의 특성을 고려해 테스트는 Steam 사용량이 안정적인 하절기에 진행됐다. 결과는 안정적 공급 가능! 5부두에 추가 공급 시, 무려 17%(하절기 기준 예측치)나 Steam 사용량을 줄일 수 있다는 결론에 도달했다.

하지만 세 사람이 이번 개선 활동의 ‘완성’으로 꼽는 계절은 하절기도 변절기도 아닌 동절기다. 그리고 그 완성의 진원지는 공적자 세 사람이 아 현장 운전원들이었다. “Steam 사용량이 급증하는 동절기 분리 운영에 대해 확신이 없는 상황이었어요. 그런데 현장 운전원들이 ‘동절기도 가능하겠다’라는 의견을 보내왔어요. 매시간 압력을 체크하면서 직감적으로 알았던 거죠.”

다만 BIT 단독으로는 안정적 공급이 어려울 수 있다는 판단 하에 ‘주공장 Steam Source 분리 운영’이라는 또 하나의 아이디어를 더했고, 그 결과는 원안보다 훨씬 수펙스(SUPEX)한 성과로 이어졌다. 일을 향한 진심과 커뮤니케이션의 승리였다.

| 작은 아이디어를 빛나는 성과로! 주역 3인방에게 듣는 Behind Story

Q1. 먼저 여러분이 생각하는 SUPEX point가 궁금합니다.

생각의 전환! 기존 Steam 운영 방식에서 벗어나 Steam Source를 구조적으로 분리한다는 생각을 처음 해봤으니까요.

Steam 사용량 절감을 위한 노력은 꾸준했어요. 다만 이전에는 현장 운전원의 Steam 공급 압력 관리가 유일한 방안이었죠. ‘Steam 공급 Source 분리 운영’이라는 아무도 생각하지 않았던 방법으로 도전한 사례입니다. 게다가 배관 공사 없이 밸브 신설만으로 Steam 공급 Source를 바꿨고요. 현장 운전원들의 도움 없이는 해낼 수 없었을 거예요.

Q2. 새로운 아이디어를 도입하는 것이기에 걱정도 많았을 것 같아요. 어떻게 극복하셨어요?

정확한 데이터가 없어서 걱정이 더욱 많았어요. 어디서 어느 정도의 Steam이 필요한지 확실하게 알 수 없었고, 테스트할 때 어디서 끊어야 하는지 명확한 근거가 없었어요. 그래서 아이디어는 신선한데 ‘정말 될까?’ 반신반의했어요. 답은 역시 현장에 있더군요! 현장 운전원들이 테스트를 해보더니 “될 것 같은데!” 하더라고요. 그때 확신했죠.

석유출하2 Unit으로서는 모험적인 시도였어요. 그래도 30년 가까이 T-5에서 근무했으니, 내 경험을 최대한 발휘해보자 싶었죠.

Q3. “8할은 현장 운전원들의 공”이라고 말씀하셨어요. 생산-운영 팀워크 자랑도 넘쳐나고요.

호흡은 최고 수준이라는 말이 틀리지 않을 정도였어요. 현장에서 더 적극적으로 아이디어를 내주셨고, 그 덕에 원안보다 발전된 성과를 거둘 수 있었고요.

호흡의 동력은 ‘재미’가 아니었나 싶어요. 개선을 통한 실제 Steam 절감량이 13%나 되잖아요. 그 변화를 가장 먼저 확인한 분들이 현장 운전원 분들이었고, 그러다 보니 재미를 느끼셨던 것 같아요. 재밌는데 안 할 도리가 없었던 거죠. (웃음)

시작하면서 제일 큰 걱정이 현장 운전원들 업무가 늘어나는 거였어요. 테스트 기간 동안 매시간 Steam 압력을 체크해야 했거든요. 밤이고 새벽이고 한겨울이고 할 것 없이요. 그런데 다 기우였어요. 어찌나 발 벗고 나서 주는지! 동절기 운영 아이디어를 현장 운전원들이 냈고, 그 아이디어가 결실을 맺은 걸 보니 이보다 좋을 수가 없네요.

Q4. 여러 모로 대단한 개선 활동이었어요. 각자에게 변곡점이 되지 않았을까 싶은데요.

넷제로(Net Zero)는 의외로 가까이 있다는 것을 알았어요. 구성원의 작은 아이디어가 모여 회사의 목표에 다가갈 수 있다는 것을 경험했습니다.

자신감을 얻었어요. 내 아이디어가 받아들여지고 여러 사람과 함께 머리를 맞대고 훌륭한 결과물을 만들어가는 과정을 보면서 일은 물론, 나 자신에 대한 믿음이 더 커졌습니다.

작은 아이디어가 현장을 바꾼다는 사실을 새삼 깨달았어요. 덕분에 매너리즘에 빠지지 않겠다는 다짐과 안 하던 일을 해낼 용기를 얻었습니다.